Как работает блок управления двигателя 1,8 л — 118 кВт — TFSI

SQLITE NOT INSTALLED

Здесь описывается цель изменения фаз газораспределения, как достигается изменение фаз газораспределения и из чего состоит механизм изменения положения распредвала. А так же приведена наглядная схема механизма.

Целью изменения фаз газораспределения является достижение оптимального крутящего момента в различных режимах работы двигателя, а также повышение равномерности работы и снижение токсичности ОГ.

Cкачать с яндекс-диска брошюру «Всё о двигателе 1.8 TFSI»

Изменение фаз газораспределения достигается изменением положения распределительного вала впускных клапанов в пределах 30° или, соответственно, 60° по коленчатому валу.

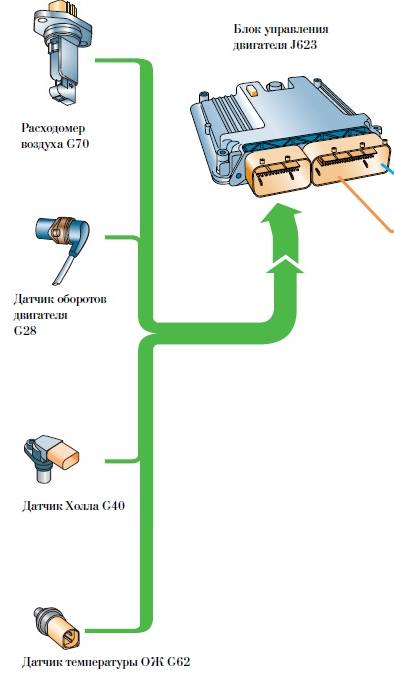

Блок управления рассчитывает необходимое изменение положения распредвала на основании, в первую очередь, сигналов расходомера воздуха G70 и датчика числа оборотов двигателя G28.

Для коррекции блок управления анализирует также сигнал датчика температуры ОЖ G62. В качестве параметра регулирования используется сигнал датчика Холла G40, позволяющий распознать положение распредвала впускных клапанов.

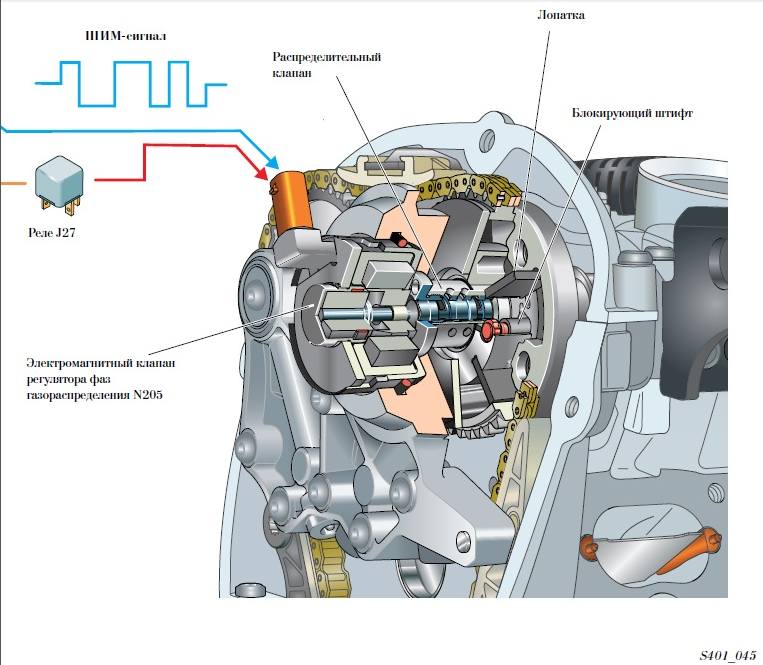

Положение распредвала определяется электромагнитным клапаном изменения фаз газораспределения N 205, который, в свою очередь, управляется блоком управления двигателя с помощью сигнала с широтно’импульсной модуляцией.После постановки автомобиля на стоянку механизм регулирования фаз газораспределения блокируется в положении ‘поздно’. Эту функцию выполняет подпружиненный блокировочный штифт. Система вновь разблокируется при достижении давления

масла больше 0,5 бар.

Механизм изменения положения распредвала состоит из ротора, статора, клапана распределения давления масла и блокировочного штифта. Ротор соединён с распредвалом впускных клапанов с помощью сварки, а статор связан с цепью привода.

Распределительный клапан с левой резьбой вкручен в распределительный вал. Снятие клапана осуществляется с помощью съёмника T’10352.

Магнитное поле якоря клапана N205 воздействует на распределительный клапан, который открывает в зависимости от величины магнитного поля те или иные каналы подачи масла в соответствующие камеры механизма изменения положения распредвала.

На холостом ходу или при незначительной нагрузке на оборотах до 1800 об/мин БУ двигателя управление фазами газораспределения не осуществляет, так что распредвал находится в своём исходном положении.

При оборотах больше 1800 об/мин или под нагрузкой блок управления изменяет положение распредвала впускных клапанов и смещает, тем самым, момент открывания и закрывания клапанов в сторону ‘раньше’, чтобы добиться оптимального

наполнения цилиндров.

Величина изменения положения распредвала определяется на основании заложенной в памяти блока управления характеристики. При сбое в работе системы распредвал остаётся в положении ‘позже’, в результате чего вырабатываемый двигателем крутящий момент уменьшается.

Смазочная система двигателя 1,8 л — 118 кВт — TFSI

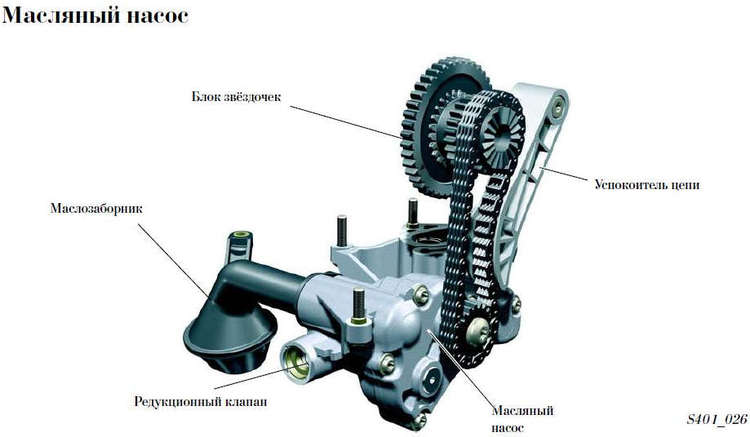

Масляный насос привинчен к верхней части масляного поддона и приводится от коленчатого вала с помощью цепной передачи.

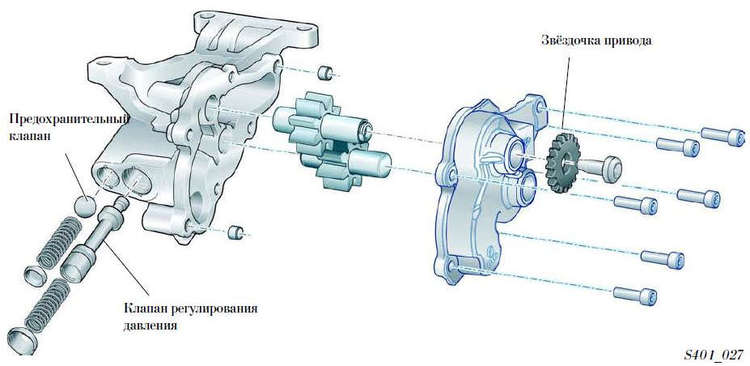

Регулирование давления масла осуществляется в самом масляном насосе с помощью клапана регулирования давления. Этот клапан поддерживает в контуре смазочной системы постоянное давление и состоит из металлического плунжера и регулирующей пружины, которая в двигателе BYT установлена на давление 3,5 бар (в двигателе BZB— 2,9 бар).

Предохранительный клапан, состоящий из металлического шарика и пружины, установленной на 11 бар, защищает систему от повышенного давления, особенно при холодном пуске двигателя.

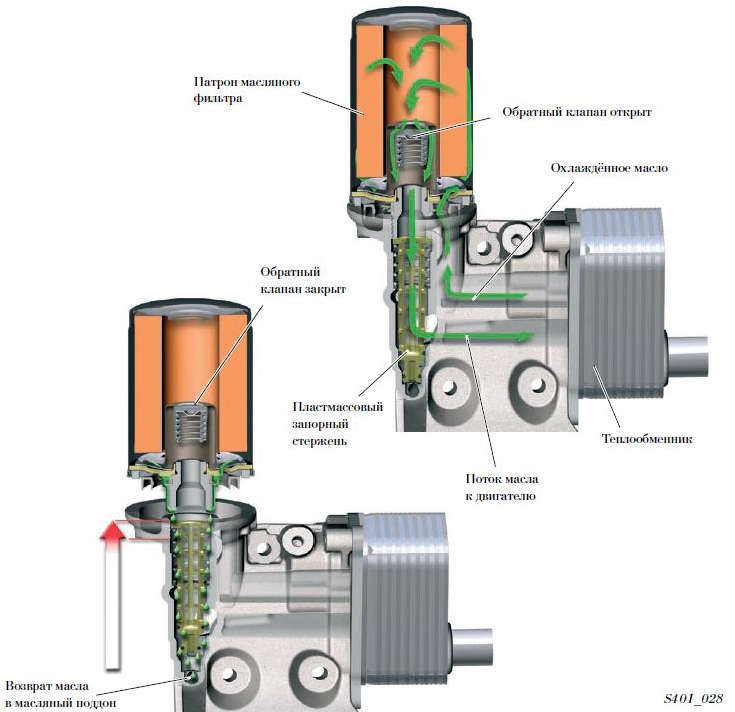

Масляный фильтр

Масляный фильтр установлен на кронштейне дополнительных агрегатов, доступ к нему возможен с верхней стороны двигателя.

При установленном фильтре (с вкрученным фильтрующим элементом) идущее от масляного радиатора под давлением масло протекает через фильтр. Под давлением масла открывается обратный клапан во внутренней части фильтра, так что прошедшее фильтрацию масло может возвращаться в контур смазочной системы.

При снятии фильтра открывается пластмассовый запорный стержень в кронштейне навесных агрегатов. В результате открывания запорного стержня открывается обратная магистраль, так что находящееся в держателе фильтра масло может стекать в масляный поддон.

При замене фильтрующего элемента необходимо сначала ослабить (выкрутить) его и после этого выждать 2’3 секунды, прежде чем полностью извлечь из держателя, для того чтобы предотвратить вытекание масла на двигатель.

Система охлаждения двигателя 1,8 л — 118 кВт — TFSI

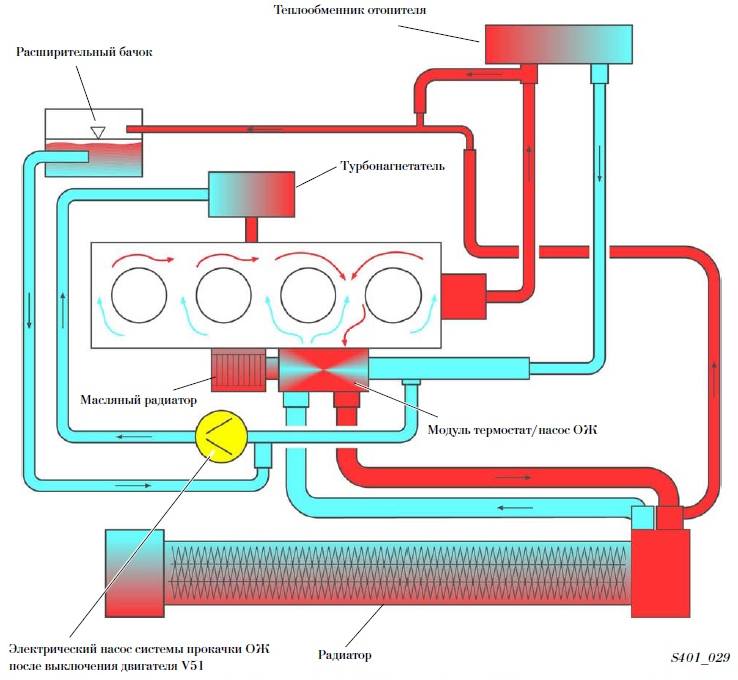

Контур системы охлаждения

Охлаждающая жидкость в блоке цилиндров циркулирует перпендикулярно продольной оси двигателя. Охлаждающая жидкость поступает от радиатора в насос ОЖ и из него в блок цилиндров.

Для обеспечения циркуляции ОЖ после выключения зажигания в этом двигателе, как и в других бензиновых двигателях с турбонаддувом, применяется дополнительный электрический насос ОЖ, V51. Этот насос предотвращает перегрев турбонагнетателя после выключения двигателя и, таким образом, предотвращает образование масляного нагара на турбинном вале.

Электрический насос ОЖ управляется блоком управления двигателя и работает в течение не более 15 минут после выключения двигателя. При этом электрический насос обеспечивает циркуляцию ОЖ в обратном направлении, т. е. от радиатора к турбонагнетателю.

Насос ОЖ перекачивает охлаждающую жидкость от радиатора в блок цилиндров.

Охлаждающая жидкость протекает по блоку цилиндров от стороны впуска к стороне выпуска, омывая при этом цилиндры. После этого ОЖ поступает в ГБЦ и охлаждает её, протекая в обратном направлении, от стороны выпуска к стороне впуска. Так нагретая ОЖ собирается в одной камере и направляется к термостату, расположенному в модуле насоса ОЖ.

В зависимости от температуры охлаждающей жидкости в этой точке она или направляется для охлаждения в радиатор (термостат открыт, начиная с 95°C), или подаётся непосредственно на вход насоса ОЖ (термостат закрыт). По небольшому каналу, выполненному в блоке цилиндров, часть охлаждающей жидкости направляется к масляному радиатору, установленному на кронштейне навесных агрегатов. В ГБЦ со стороны маховика имеется штуцер для отвода нагретой охлаждающей жидкости к теплообменнику отопителя и к расширительному бачку.

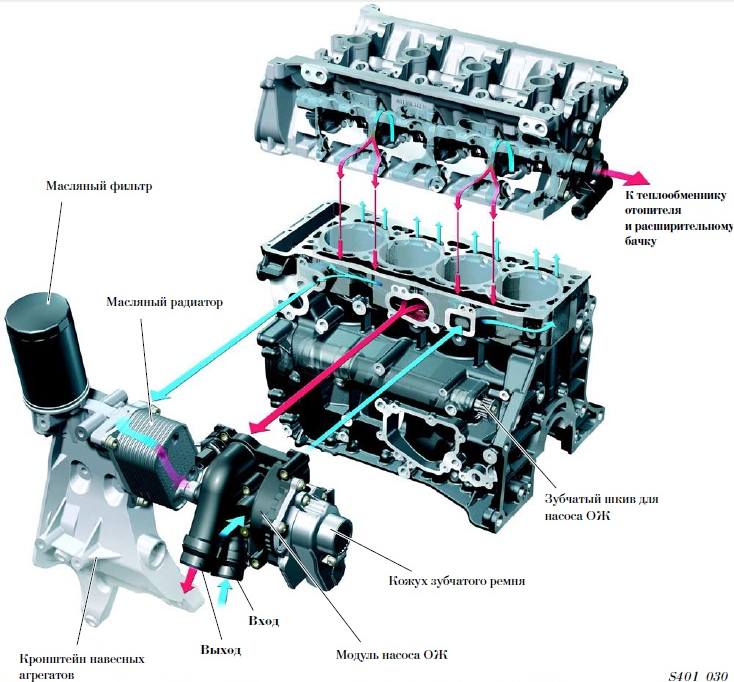

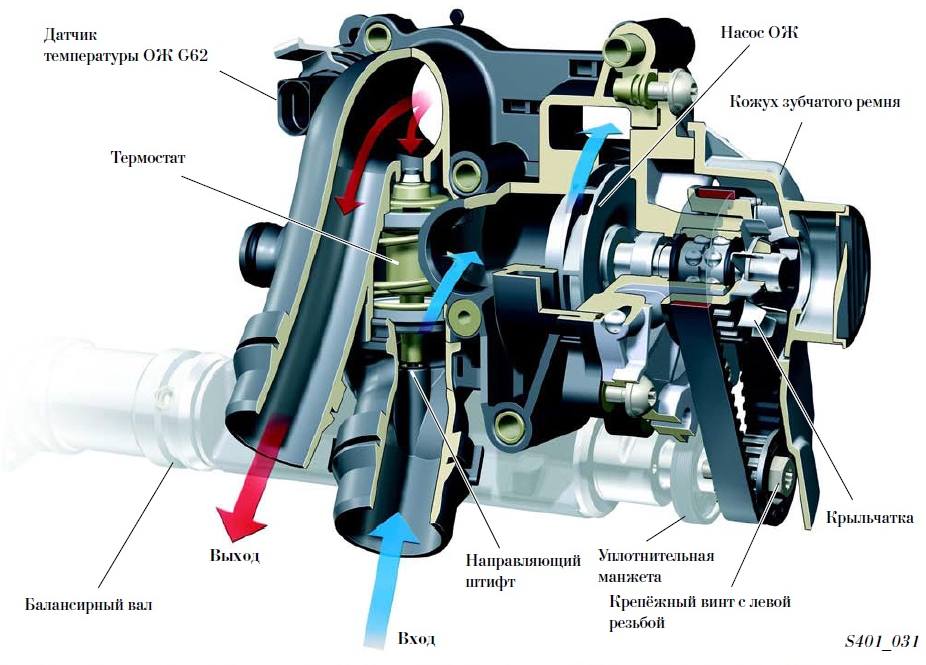

Модуль насоса ОЖ

Насос ОЖ, датчик температуры ОЖ G62 и термостат объединены в один общий модуль.

Этот модуль крепится с помощью винтов на блоке цилиндров под впускным коллектором.

Насос ОЖ приводится от балансирного вала впускной стороны с помощью ременной передачи.

Передача является понижающей, и частота вращения вала насоса уменьшается почти до частоты вращения коленчатого вала. Для того чтобы обеспечить такое понижение, на валу насоса установлен шкив большего диаметра.

На валу насоса находится также приваренная к шкиву крыльчатка. Эта крыльчатка выполняет функцию вентилятора охлаждения ременной передачи. Такая ременная передача с воздушным охлаждением не требует обслуживания. Только лишь термостат, датчик температуры и кожух ременной передачи можно заменить отдельно. Для правильной установки термостата на корпусе имеется направляющий штифт.

Натяжение ремня обеспечивается заданным положением насоса ОЖ относительно блока цилиндров.

Регулирование его в условиях сервиса невозможно.

Винт крепления шкива имеет левую резьбу, для его снятия необходимы инструменты T’10362 и V.A.G.

1331.

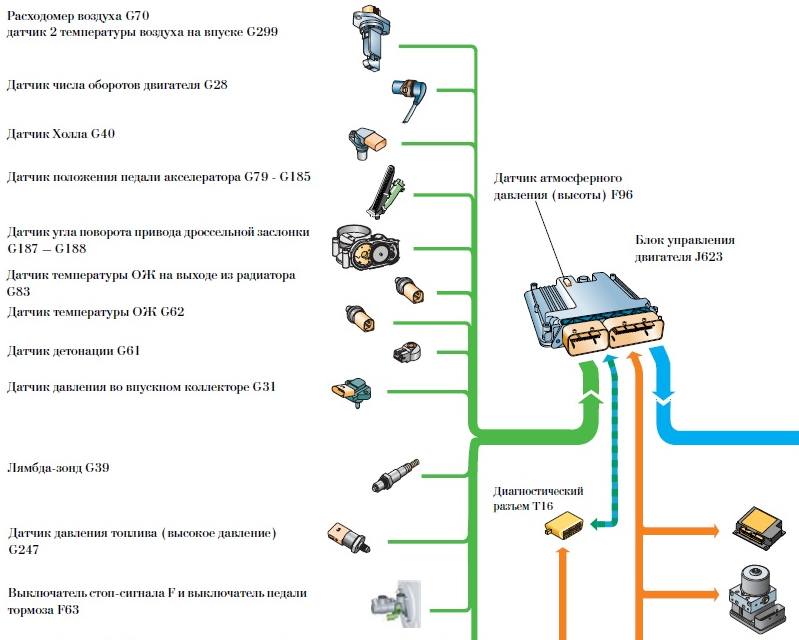

Схема системы управления двигателя 1,8 л — 118 кВт — TFSI

— наглядная схема расположения датчиков,

— блоков,

— лямбда-зонд и др. деталей.

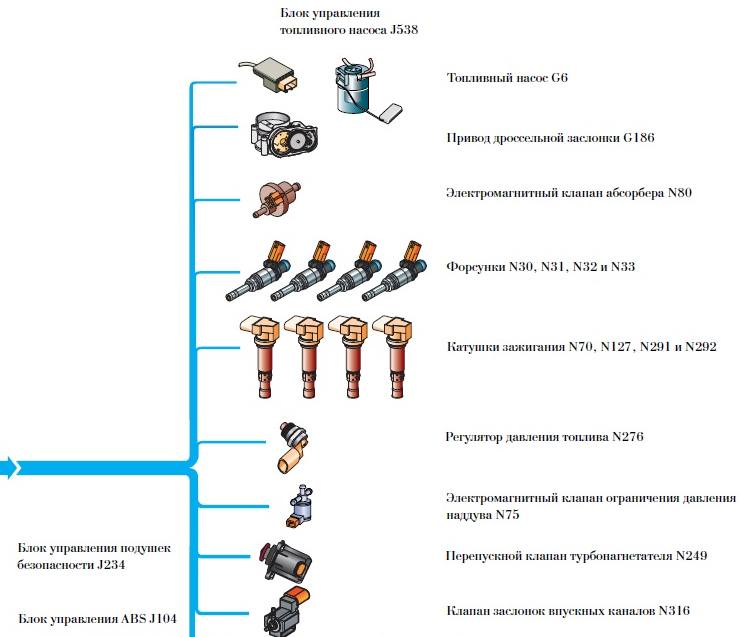

Система питания двигателя 1,8 л — 118 кВт — TFSI

Контур низкого давления системы питания

Система питания является дальнейшим развитием системы питания двигателя 2,0 л TFSI и состоит из напорной магистрали низкого давления (легко узнать по шлангу), топливного насоса высокого давления, распределительной топливной рампы высокого давления и четырёх форсунок.

В топливной магистрали отсутствует датчик низкого давления, а также предохранительный или обратный клапан. Необходимое давление топлива рассчитывается блоком управления двигателя.

Блок управления J538 управляет расположенным в топливном баке насосом с помощью ШИМ’сигнала, так чтобы в контуре низкого давления создалось требуемое давление (от 4 до 8 бар).

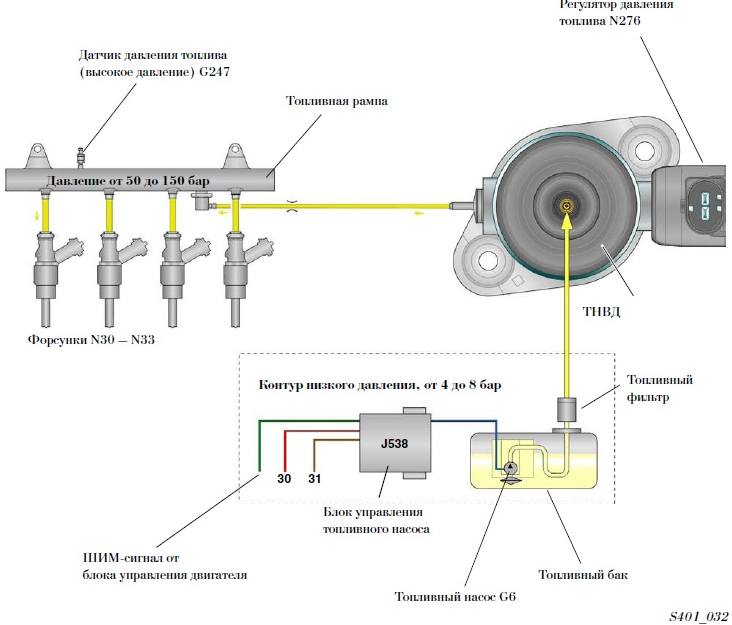

Топливный насос высокого давления (ТНВД)

Для привода ТНВД служит четырёхкулачковый профиль на конце распредвала выпускных клапанов.

На плунжере насоса установлен роликовый толкатель. Тем самым уменьшается сила трения кулачок/толкатель, и, соответственно, снижаются нагрузки на ременный привод.

Следствием этого являются меньший износ и равномерная работа двигателя, снижение шума и расхода топлива.

Редукционный клапан в контуре высокого давления больше не устанавливается, его функции выполняет встроенный в механический топливный насос регулятор давления топлива. При давлении выше 200 бар этот клапан открывается и перепускает топливо в контур низкого давления. Тем самым предотвращается повреждение деталей топливной системы вследствие повышенного давления, в особенности в режиме принудительного холостого хода и после прогрева двигателя.

Топливная рампа изготовлена из нержавеющей стали и служит для распределения топлива под высоким давлением по форсункам.

Давление в контуре высокого давления регулируется регулятором давления N276, установленном в механическом топливном насосе высокого давления. Давление в контуре высокого давления может, в зависимости от нагрузки на двигатель, изменяться в диапазоне от 50 до150 бар.

С помощью датчика давления G247 блок управления двигателя постоянно имеет информацию о текущем давлении в топливной рампе. На основании этих данных регулятор N276 может установить в контуре высокого давления необходимое давление. Датчик давления G247 рассчитан на давление до 200 бар.

Топливный насос высокого давления

Регулятор давления топлива N276 служит для поддержания заданного блоком управления давления топлива и установлен на верхней части насоса. Колебания давления в контуре низкого давления гасятся специальной мембраной, установленной в насосе.

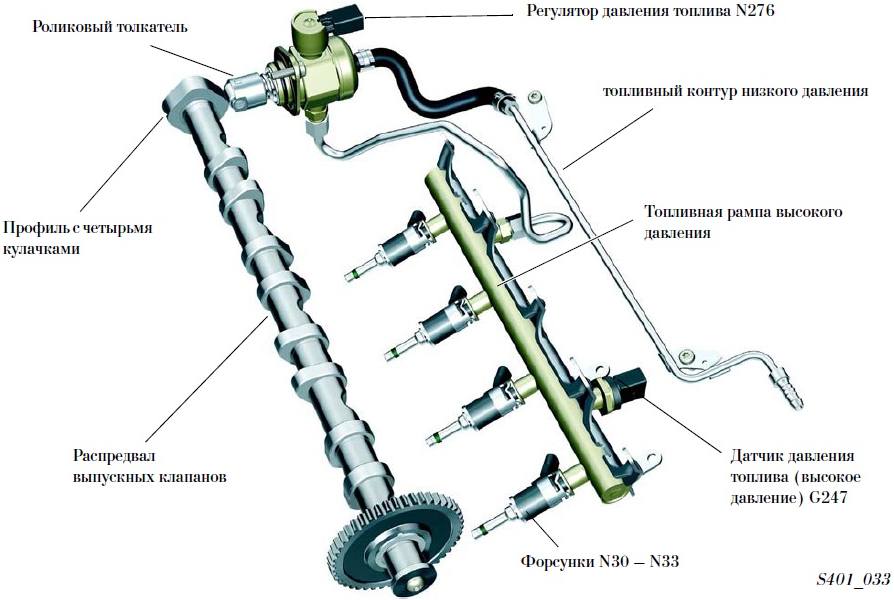

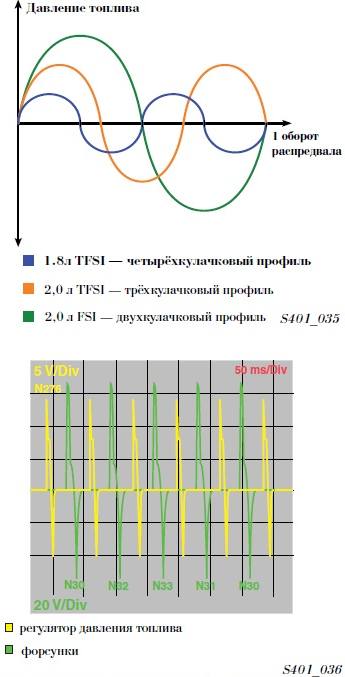

Четырёхкулачковый профиль

В результате применения четырёхкулачкового профиля стало возможным уменьшить высоту кулачка. В отличие от 5 мм кулачков двигателя EA113 2,0 л TFSI, высота их составляет теперь только 3,5 мм. Тем самым уменьшается и ход плунжера, и его цикловая подача топлива.

Таким образом удалось не только уменьшить размеры насоса, но и стало возможным более быстрое и равномерное создание давления, улучшилась работа двигателя при запуске и в фазе ускорения.

График иллюстрирует преимущества увеличения числа кулачков в двигателях FSI с точки зрения уменьшения колебаний

давления в системе.

За один оборот кулачкового вала происходят четыре рабочих хода плунжера, два оборота коленчатого вала, следовательно, четыре впрыскивания. Тем самым после каждого впрыскивания давление в топливной рампе вновь увеличивается, что обеспечивает оптимизацию цикловой подачи топлива для каждого цилиндра, поскольку в момент

начала впрыскивания для всех форсунок в топливной рампе создаётся одинаковое давление. Тем самым достигается улучшенное регулирование работы катализатора и снижение расхода топлива.